SEGURIDAD DE PROCESOS, como requerimiento para el Ingeniero Químico.

A continuación un extracto del artículo publicado en Revista Tecnocientífica URU Universidad Rafael Urdaneta Facultad de Ingeniería Nº 2 Enero - Junio 2012 ISSN: 2244 - 775X / Depósito legal pp 201102ZU3863.

La preocupación y la percepción pública sobre el impacto o

efecto de las grandes instalaciones destinadas a la fabricación y producción de

productos químicos, sobre la seguridad de las personas en el entorno y el

impacto sobre el ambiente, impulsaron nuevos cambios en la industria química y

como consecuencia en la Ingeniería Química, como disciplina y profesión.

La explosión ocurrida en junio de 1974, en la planta química de Nypro Limited, ubicada en Flixborough, Inglaterra, es una referencia obligada cuando se analizan los efectos de la industria química sobre la salud y el ambiente. El accidente se produjo por una fuga de ciclohexano en una tubería instalada de forma temporal, causando una explosión que destruyó toda la planta, con un saldo de 28 muertes y 36 lesionados. Los daños se extendieron hasta 1821 casas cercanas, 167 tiendas y fábricas, reportándose 53 personas lesionadas en las áreas circunvecinas y el incendio en la planta tuvo una duración de 10 días [1].

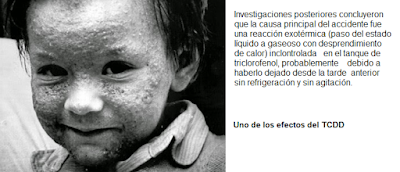

Dos años más tarde, en 1976, ocurrió el accidente de Seveso

[2], Italia, en la planta Industria Química Meda S.A,

debido a una reacción química fuera de control que liberó unas 2 toneladas de gases a la atmósfera, entre los cuales

había 2,3,7,8-tetracloro-p-dibenzodioxina (TCDD),

un gas de extremada toxicidad y persistencia en el medio ambiente

generado como producto intermedio y cuya dosis letal para una persona de sensibilidad promedio

es inferior a 0.1 mg. La falta de comunicación de la empresa con las

autoridades locales causó la evacuación de la zona luego de dos semanas después

del accidente, no reportándose fatalidades en forma inmediata, pero si unas

37.000 personas afectadas por enfermedades de la piel, contaminándose más de 1.800 Hectáreas de terreno y ocasionando la muerte

de más de 3.000 animales

de granja y silvestres. En la actualidad, 35 años después,

las consecuencias no han desaparecido del todo.

Luego de este accidente, se promulgó la primera Directiva Europea relativa al control de los riesgos de accidentes graves en actividades industriales, la Directiva 82/501/CEE [3], comúnmente llamada Directiva "Seveso I", la cual imponía duras regulaciones industriales y hacia énfasis en la prevención de los accidentes y la limitación de sus consecuencias mediante la exigencia de planes de emergencia internos y externos en las instalaciones con riesgo de accidentes mayores.

Luego de este accidente, se promulgó la primera Directiva Europea relativa al control de los riesgos de accidentes graves en actividades industriales, la Directiva 82/501/CEE [3], comúnmente llamada Directiva "Seveso I", la cual imponía duras regulaciones industriales y hacia énfasis en la prevención de los accidentes y la limitación de sus consecuencias mediante la exigencia de planes de emergencia internos y externos en las instalaciones con riesgo de accidentes mayores.

El 2 de diciembre de 1984, en Bophal, India, se produjo un

accidente tras la fuga de unas 42 to- neladas de isocianato de metilo (MIC) de

una fábrica de pesticidas, manejada por Union Carbide India, Limited (UCIL).

Reportaron [4] que ocurrió debido a fallas en los equipos y falta de

precaución durante las tareas de limpieza y mantenimiento de la planta, causando

que el contacto de agua con el gas almacenado, iniciándose una reacción

exotérmica que provocó fallas en las válvulas de seguridad de los tanques y la liberación a la

atmósfera del gas tóxico. El isocianato de metilo, al entrar en contacto con la

atmósfera, se descompone en varios gases formando una nube extremadamente

tóxica y letal que, al ser más densa

que el aire, se desplaza al nivel de suelo. Los efectos del escape fueron muy

rápidos, muriendo miles de personas de forma casi inmediata asfixiadas por la

nube tóxica, y muchas otras en accidentes durante la desesperada y caótica evacuación de la ciudad [5]. Se estimó que entre 6.000 y 8.000

personas murieron en la primera

semana tras el escape tóxico y al menos otras 12.000 fallecieron

posteriormente, afectando a más de 600.000 personas, 150.000 de las cuales

sufrieron graves secuelas. Además, perecieron miles de animales y los

alrededores del lugar del accidente quedaron seriamente contaminados por sustancias tóxicas

y metales pesados.

El escape de gas de Bophal es la peor catástrofe

química en la historia.

La tragedia de Bophal causó un fuerte impacto en la opinión

pública y es quizás el accidente más reportado

a nivel mundial. Este efecto fue catalizado por la promulgación de nuevas Leyes y normativas, así como la conformación de

nuevas estructuras e iniciativas a nivel industrial, profesional académico. La Comunidad

Europea, modificó la Directiva Seveso en 1987 y en 1998, incluyendo lo relacionado con el

almacenamiento de sustancias peligrosas. En 1996, se promulgó la Directiva

Seveso II, adquiriendo carácter obligatorio para la industria a partir del 3 de

febrero de 1999. Esta legislación introdujo importantes cambios

y conceptos, una ampliación del alcance y nuevos requisitos relativos a la seguridad, planificación de emergencias y la planificación del uso del suelo. Fue sustituida en el 2003,

por la Directiva 2003/105/CE, extendiendo su campo de aplicación para

cubrir los riesgos derivados de las actividades de almacenamiento y minería.

La Comisión Europea

del Ambiente tiene una propuesta que para su reemplazo, con vigencia a partir de junio del 2015 [6].

De igual forma, en los Estados Unidos se realizaron cambios

sustanciales en las regulaciones, introduciendo nuevas leyes [7], por

ejemplo, el Acta de Enmiendas y Reautorización, SARA (Superfund Amendments and

Reauthorization Act,) y el Acta de Planificación de Emergencias y el

Derecho de las Comunidades al Conocimiento, EPCRA (Emergency Planning and Community Right-To-Know Act) de 1986,

obligando a la industria a preparar y poner a disposición pública la Hoja de

Seguridad, (MSDS: Material Safety Data

Sheet) de los materiales y productos químicos y el establecimiento de los

Comités de Planes de Emergencia Locales

a través de las regulaciones de la Administración de Seguridad y Salud

Ocupacional, (OSHA: Occupational Safety

and Health Administration). En 1987, se presentó el primer Inventario de Emisiones Toxicas realizado

por la Agencia de Protección Ambiental, (EPA: Environmental Protection Agency)

colocando la información a disposición del público como parte de la filosofía

de la legislación sobre derecho de las comunidades a saber [8]. Se implantaron una serie de controles para las actividades de la industria

química, apareciendo en las regulaciones federales, los estándares para el

manejo de la seguridad en los procesos, PSMS (Process Safety Managment Standard), la lista de sustancias

químicas y sus límites máximos de exposición permitidos, los requerimientos de

prevención de liberación de emisiones, los programas de manejo de riesgos, RPM

(Risk Managment Program), entre otros. Además, se estableció la Junta de

Seguridad Química, CSB (Chemical Safety Board) como una agencia federal

independiente dedicada a la investigación y revisión de accidentes en la

industria, con el fin de determinar las causas y circunstancias que originaron

los hechos y prevenir la ocurrencia de accidentes similares. Las respuestas del sector industrial se desarrollaron de forma colectiva

o global a través de iniciativas por parte

de las diferentes asociaciones que agrupan a las industrias. La más notable

es Responsible care

© una iniciativa global voluntaria de la industria

química cuyo objetivo es lograr que las empresas adheridas a este Programa, en

el desarrollo de sus actividades, mejoren continuamente la Seguridad, la Protección de la Salud y el Medio

Ambiente de acuerdo a los principios del Desarrollo Sostenible. Esta

iniciativa, que inicialmente comezó en Canadá, se ha expandido mundialmente,

agrupando a más de 50 países, bajo la gestión de un programa internacional

único ICCA (International Council of Chemical Associations) [9]. Este

programa se implementa a través de un sistema de administración que ofrece un

método estructurado, integrado y centrado en siete áreas claves: conciencia en

la comunidad y respuesta a emergencias; seguridad; distribución; salud y seguridad

de los empleados; prevención de la contaminación; seguridad de procesos y

administración de productos. En cada país, está coordinado por la asociación o

federación que agrupa a las empresas e industrias químicas, en los Estados

Unidos por el Consejo Químico Americano (American Chemical Council, ACC) [6],

para cuyos miembros la adhesión al programa

es obligatoria y su implementación incluye una verificación independiente obliga-

toria de los sistemas de administración por parte de un tercero.

En España, la Federación Empresarial de la Industria Química Española (FEIQUE) [10] gestiona el

programa Responsible Care© y más del

60% del sector químico español ya está adherido

al programa y desde su implantación en 1993. En Venezuela es coordinado por la Asociación Venezolana de Industrias Químicas y

Petroquímicas (ASOQUIM) que agrupa a más de 120 empresas que representan cerca

del 80% de la industria química venezolana, de

las cuales, 25 habían firmado su adhesión al programa para finales del 2008. En Ecuador es coordinado por APROQUE.

https://www.aproque.com/responsible-care/

https://www.aproque.com/responsible-care/

La respuesta académica ante la preocupación pública por la

salud y el ambiente y en vista de los accidentes de Flixboroug, Seveso, Bhopal,

y otros accidentes industriales que ocurrieron en los siguien- tes años, no se hizo esperar. El Centro de Seguridad

en los Procesos Químicos (CCPS) creó en 1992, el programa de formación en

Seguridad de la Ingeniería Química, denominado SAChE (Safety and Chemical

Engineering Education) [11] con la colaboración de muchas universidades, con el

fin de proveer materiales didácticos y de enseñanza

relacionados con la seguridad en la industria, para ser incorporados dentro de la educación a

nivel de pregrado y postgrado en Ingeniería Química y otras áreas afines, muy

especialmente en aquellos programas que involucren el estudio de procesos y

productos químicos y bioquímicos. Los

principales logros del Programa SAChE son, primero, la preparación de más de 40

módulos y su distribución en los Departamentos de Ingeniería Química

para que los profesores los utilizaran en la enseñanza de la seguridad

de los procesos, y segundo,

la formación de más de 150 profesores de 130 universidades en los

talleres de trabajo SACHE, quienes han llevado el conocimiento adquirido a sus

aulas de clase.

La Junta de Acreditación de Ingeniería y Tecnología, ABET (Accreditation Board

for Engineering and Technology,

Inc) [12] de los Estados

Unidos, reformuló en el 2002,

los criterios para la acreditación de los Programas de

Ingeniería Química, incluyendo por primera vez los aspectos relativos a la

Segu- ridad y el Ambiente. El nuevo criterio utilizado para acreditar los

Programas de Ingeniería Química en los Estados Unidos, a partir del año 2001,

establece [5, 12] que el programa debe demostrar que los graduados tengan

bases sólidas en química y un conocimiento práctico de química

avanzada, tales como orgánica, inorgánica, analítica,

fisicoquímica, química de materiales, biología o bioquímica, selecciona- das de acuerdo a los

objetivos del programa; y conocimientos teórico-prácticos, incluyendo los aspectos de seguridad y medio ambiente,

de balances de materia y energía aplicados a los procesos químicos; la

termodinámica de equilibrios físicos y químicos; transferencia de momento,

calor y masa, ingeniería de las reacciones químicas; operaciones de separación

continuas y en etapas; dinámica y el control procesos, diseño de procesos;

y modernas técnicas

tanto experimentales como informáticas. Esta acreditación,

tanto de los programas de pregrado como de postgrado, es un proceso voluntario realizado

por una agencia independiente, no gubernamental. La ABET se encarga de evaluar

los programas de Ingeniería y Tecnología, determinando si cumple con los

estándares de calidad requeridos.

Estas nuevas exigencias de evaluación dentro de los

criterios de acreditación, llevaron a muchas instituciones a integrar la

seguridad de los procesos dentro de cursos existentes, tales como los laboratorios

de operaciones unitarias, diseño de reactores y plantas químicas, mientras que

otras establecieron cursos obligatorios y electivos dentro de sus programas de

estudio, impulsando grandes cambios en la educación, graduando Ingenieros Químicos

mucho más conscientes de la seguridad en los procesos

y del medio ambiente, así

como cambios en las industrias, que permitieron salvar muchas vidas.

A continuación el análisis del accidente en Laboratorios T2 Inc. en Jacksonville Florida , Diciembre 2007,

Se puede evidenciar la necesidad de entender el proceso de manufactura, para la gestión preventiva.

Bibliografía

1. Kletz T. (1990) Dispelling Chemical Engineering

Myths. 3rd Edition. Taylor &

Francis, London. P. 66-67

2. Aparicio F, J.A. Seveso 1976 (2001) disponible en electrónico http://www.proteccioncivil- andalucia.org/Documentos/Seveso.htm. Consultado el

27 de enero de 2011.

3. Directive

82/501/EEC of 24 June 1982 on the major accident hazards of certain industrial activities (Official Journal of the European Communities No L 230 of 5 August

1982. Disponible en http:// mahbsrv.jrc.it/downloads-pdf%5CSeveso1-LEG-EN.pdf.

4. Kletz, (1985)

Trevor A. What went wrong? Case Histories

of Process Plant Disasters. Houston Gulf Publishing Company.

5. De Grazia

A. (1985). A Cloud over Bhopal. Causes,

Consequences and Constructive Solutions. First

Edition. Published by the Kalos Foundation for the India –American Committee for the Bhopal

Vic- tims. Metron Publications, Princeton, NJ 08542.

6. European Commission Environment.

Chemical Accidents (Seveso II) In: http://ec.europa.eu/envi-

ronment/seveso/legislation.htm. Consultado el 27 de enero de 2011.

7. Willey R.

J., Crowl D. A. y Lepkowski W. (2005).

The Bhopal tragedy: its influence on process

and community safety as practiced in the United

States. Journal of Loss Prevention in the Process

Indus- tries, 18: 365–374.

8.American

Chemical Council. Responsible Care. Consultado el 8 de

febrero de 2011 en: http://www.

americanchemistry.com/s_responsiblecare/sec.asp?CID=1289&DID=4841.

9. ICCA. International Council

of Chemical Associations. Responsible Care. Consultado el 8 de febrero de 2011 en http://www.icca-chem.org/Home/ICCA-initiatives/Responsible-care.

10. FEIQUE. Federación Empresarial

de la Industria Química Española. Disponible en: http://www.

feique.org/. Consultado el 6 de febrero de 2011

12. ABET. Accreditation Board

for Engineering and Technology. Disponible en: http://www.abet.org/

Linked%20Documents-UPDATE/ Program%20Docs/ abet-eac- criteria-2011-2012.pdf.

Consultado el 6 de febrero de 2011.

Acerca del autor:

Cateryna Aiello Mazzarri,

Escuela de Ingeniería Química. Facultad de Ingeniería.

Universidad del Zulia. Venezuela.

e-mail: caiello@fing.luz.edu.ve